琉璃河水泥廠2000t/d新型干法生產線生料粉磨是采用沈陽重型機械廠引進德國FLENDER技術自行制造的立式輥磨MPS3450,這是我國自行制造的第一臺大型立磨。該磨設計能力為160t/h(0.08mm方孔篩篩余≤14%)。1994年平均臺時160.21t/h,生料綜合電耗48.64kWh/t;1995年平均臺時145.32t/h,生料綜合電耗50.46kWh/t;磨輥、磨盤襯板使用壽命設計為三年。我廠1996年8月24日第一次更換了磨輥襯板,使用周期為兩年四個月。現將該磨在我廠的使用情況介紹如下。

1 振動的起因和處理

如果立磨操作不當,即會引起立磨振停。最初,立磨振停頻繁,經我們分析認為,引起立磨振動的原因有以下幾方面的因素:

(1)磨內進入粒度大于40mm的異物(主要為鐵器)和粒度大于90mm的石灰石。

(2)料層過厚,達150mm以上時,致使磨輥抬高。

(3)料層過薄,在50mm以下時,容易造成磨輥和磨盤接觸而引起振動。

(4)入磨物料量不穩定,料層厚度波動范圍大于40mm。

(5)系統風量不足或過大,即超出2.0~3.0m3/kg生料范圍。

(6)當分離器轉速過低,低于20r/min時。

(7)入磨物料太細,0~10mm范圍內物料占70%以上時。

(8)張緊裝置的拉緊力過高或過低,超出8~16MPa范圍時。

(9)張緊裝置三個拉緊桿拉力不平衡,任何兩個拉力差超過2.0MPa時。

綜上所述,引起立磨振動有諸多方面因素,歸根結底,是未保持合理的料層厚度及料面形狀。又可分為三種情況:(1)磨盤上料面凹凸不平,料面高度差達到40mm以上。其造成原因是入磨物料量不穩定,物料中有異物或大塊物料,磨輥碾壓物料時磨輥上下游動范圍過大,超過60mm即引發振動。(2)料層過厚,厚度超過150mm。入磨物料量過大,拉緊力較低,達到8MPa下限邊緣,使物料不能及時被研細,磨內存留80μm以上的粉料較多;系統風量不足,在2.0m3/kg生料的下限邊緣,噴口環風速減小,不能將80μm以下的粉料及時帶出系統外,風掃效果下降,磨腔循環濃度加重,粉狀物料又回落到磨盤之上,加厚料層,料層托起磨輥使磨輥脫離磨盤的研磨軌道,向周邊位移,與磨盤邊緣發生碰撞而引發振動。(3)料層過薄,料層厚度低于50mm。入磨物料量過小或物料過細(其中粒度在0~10mm達70%以上),粉狀物料流動性強,附著力很差,加之拉緊力過高,使磨盤上的物料很快即被研磨成大量80μm以下的細粉,過剩風量(此時風料比大于3.0m3/kg生料)很快便將細粉帶出系統外,使磨盤上料層過薄或無法形成有效料層(此時料層厚度低于50mm),引發立磨振動。由此可見,維持立磨的合理料層和料面形狀是至關重要的。平時要加強設備維護,保證張緊裝置三個拉緊桿拉力平衡,做到連續、均勻喂料,減少外界環境帶來的干擾;精心操作,合理匹配風量,使磨腔循環濃度基本維持一種穩態。特別值得一提的是磨內噴水系統的使用是降低磨腔壓差,保持料層厚度的關鍵。因我廠原料粒度均在20mm以下,且粉料含量很大,原料綜合水分小于1.5%,流動性很強,物料附著性很差。磨內噴水系統噴水量僅為2.5m3/h,不能很好地起到穩定料層的作用,后來我們自行在磨外入磨皮帶上建立了一套噴水裝置,收到了良好效果。

經過一段時間的運轉,磨輥襯板受到磨損,立磨產量下降。據統計,立磨運行2300h以后,磨輥襯板已磨出明顯一道溝痕,運行7400h后,磨輥襯板上的溝痕已發展成一環深溝,最深部位已磨掉80mm,輥襯板表面由原先的弧形變成了“W”型(如圖所示),限制了立磨的臺時產量,使其徘徊在130t/h左右。

磨損后的磨盤與磨輥

1.磨輥; 2.擋料圈; 3.磨盤; 4.物料; 5.磨輥襯板

經過長期實踐摸索,我們認為立磨的產量與磨盤擋料圈的高度有直接關系,通常擋料圈的高度為磨盤公稱直徑的3%,擋料圈的高度并不是一固定值,它與磨輥的研磨力成正比,與磨輥襯板磨損程度成反比。磨輥襯板磨損使研磨力下降,磨輥研磨力的下降,延長了物料在磨盤上的停留時間,為了增加物料與氣體的接觸次數,提高風掃效果,只能降低擋料圈的高度,目的在于減少物料在磨內停留時間,使80μm以下合格細粉能盡快分選離析,提高分選效果,減少重復粉磨。通過實踐我們得出一個經驗公式(就MPS立式輥磨機言):

磨盤擋料圈高度=原始磨盤擋料圈高度-1/2輥襯板磨損量平均值其中:原始磨盤擋料圈高度=3%×磨盤公稱直徑。根據上式,我們降低擋料圈的高度,經過一段時間的運行,立磨臺時產量平均提高了10~15t/h。

2 排渣的起因與處理

立磨排渣也是立磨操作中經常出現的現象,分析原因有以下幾方面因素:

(1)喂料量過大,物料經磨輥碾壓而溢出磨盤,其中大顆粒不能被氣體帶起形成排渣。

(2)入磨物料易磨性差,使磨盤上大顆粒物料堆積而溢出形成排渣。

(3)由于系統風量不足,使噴口環處氣流不能充分將物料吹起,物料下落,形成排渣。

(4)磨輥研磨力下降,不能充分研碎物料,致使大顆粒物料從磨盤上溢出,形成排渣。

(5)擋料圈破損,起不到應有的作用,使未碾碎的大顆粒物料沿磨盤邊緣溢出,形成排渣。

3 結語

MPS3450立式輥磨機系統集破碎、烘干、粉磨、選粉于一體,流程簡單,設備安裝緊湊,便于操作控制,單機能力大,只要處理好磨機的振動與排渣問題,臺時產量就可提高,使它能更好地為水泥廠服務。

立式輥磨機一種被廣泛應用于水泥工業生料、熟料制備,粉磨礦渣、礦石、工業硅、電石渣、煤矸石及煤化工、電廠脫硫,煤粉制備等多種領域的高效節能型粉磨設備。

我公司的立式輥磨機集烘干、粉磨、選粉、輸送為一體,具有產能高、占地少、電耗低、維護方便、運轉率高、易損件壽命長等一系列優點,在國內外廣泛得到應用。1985年,我公司從德國非凡公司引進技術,在引進吸收國外先進技術的基礎上,已經形成完整自主知識產權,通過不斷創新研發,設計制造出多種用途規格及結構的立式輥磨機,產品結構從三輥磨集中加載發展到三輥磨單臂加載、四輥磨單臂加載等結構,并逐步向系列化、規模化、大型化發展,并形成MLS型生料立磨、MLN型熟料立磨、MLK型礦渣立磨、MLT型脫硫立磨等系列型譜,產品規格型號已達40余種,生產臺量達1600余臺,立磨規格齊全、應用廣泛的生產、研發基地。我公司的立式輥磨機被授予“中國品牌”和“中國建材機械行業名牌”稱號。

立式輥磨機俗立磨。其工作原理是施加一定壓力的磨輥對相對均勻分布在回轉磨盤上的物料進行碾磨。因為對料層進行粉磨,可以利用一部分物料破碎時的飛濺功,而具有能量消耗低的特點,立磨粉磨屬中壓料層粉碎。

立磨工作時,來自給料裝置的相對均勻的物料撒在回轉的磨盤上,接受磨輥和磨盤的碾壓,粉磨后的物料和部分未被粉磨的物料在離心力的作用下逐漸溢出磨盤,并受到磨盤周圍強大的周向風力的作用使溢出的物料沿筒壁螺旋方向舉起并進入工作腔上部的分級機(選粉機),大顆粒在工作腔的中心區域落到磨盤上再次接受輾壓。工作腔各處的流向、壓力、溫度、物流密度均不同,是一個典型的氣固兩相流組成的復雜流常

本部分內容根據JB/T 6126-2010《立式原料、生料輥磨機》,該磨機適用于粉磨水泥生料與熟料、中等硬度的石灰石和石膏等。

立式原料、生料輥磨機(以下簡稱立磨)可分為3磨輥和4磨輥二種結構型式(壓力框架和曲臂加載二種形式)。立磨型號表示方法應符合GB/T 25706-2010《礦山機械產品型號編制方法》的規定。立磨應符合JB/T 6126―2010的規定,并按規定程序批準的圖樣和技術文件制造、安裝和使用。B/T 6126-2010未規定的原材料、外購件及加工、裝配、安裝等技術要求,均應符合國家標準及有關行業通用標準的規定。

圖樣上線性尺寸的未注公差:

a)切削加工部位應符合GB/T 1804-2000《一般公差 未注公差的線性和角度尺寸公差》中的m級;

b)焊接件非切割加工部位應符合JB/T 5000.3-2007《重型機械通用技術條件 第3部分:焊接件》中7.3的有關規定。

焊接件應符合JB/T 5000.3《重型機械通用技術條件 第3部分:焊接件》中的有關規定。鍛件應符合JB/T 5000.8《重型機械通用技術條件 第8部分:鍛件》中的有關規定。球墨鑄鐵件應符合GB/T 1348《球墨鑄鐵件》中的有關規定。未注形狀和位置公差應符合GB/T 1184《形狀和位置公差 未注公差值》的有關規定。高錳鋼鑄件應符合GB/T 5680《高錳鋼鑄件》的有關規定。

LM系列立式輥磨機是黎明重工科技為解決工業磨機產量低、耗能高等技術難題,吸收歐洲很好技術并結合我公司多年很好的磨粉機設計制造理念和市場需求,經過多年的潛心設計改進后的大型粉磨設備。該設備采用了合理可靠的結構設計,配合很好工藝流程,集烘干、粉磨、選粉、提升于一體,尤其在大型粉磨工藝中,完全滿足客戶需求,主要技術、經濟指標達到國際很好水平。

LM系列立磨應用領域:

專用玻璃纖維行業葉臘石粉的大產量高細度的粉磨;

專用煤炭行業煤矸石粉的大產量粉劑生產;

專用化工行業的各種化工原料的大產量粉劑生產;

非金屬礦行業的各種低、中及高硬度的數百種礦石的大規模的粉劑的生產制備;

其他百余種行業的各種物料的大產量粉劑制備;

LM立式輥磨機的工作原理:

電動機通過減速機帶動磨盤轉動,同時熱風從進風口進入立磨內,物料從下料口落在磨盤中間,由于離心力作用,物料從磨盤中間向磨盤邊緣移動,經過磨盤上的環形槽時,受到磨輥的碾壓而粉碎,被粉碎的物料繼續向磨盤邊緣移動,直到被風環處的氣流帶走,而大顆粒物料又掉落到磨盤上繼續粉碎。氣流中的物料經過上部的分離器時,在導向葉片的作用下,粗料從錐斗落到磨盤上,細粉隨氣流一齊出磨,被系統的集塵器收集,被收集的粉料即為立磨磨出的產品。物料在與殼體中氣體接觸的過程中被烘干,達到產品所需的干濕度。通過調節分離器導向風葉的角度(小型立磨不可調)和分離器轉子的轉速,便可達到產品所需的粗細度。

LM立式輥磨機結構及功能:

立磨的主要結構由分離器、磨輥裝置、磨盤裝置、加壓裝置、減速機、電動機、殼體等部分組成。

分離器是決定磨粉產品粗細度的重要部件,它由可調速的傳動裝置、轉子、導向風葉、殼體、粗粉落料錐斗、出風口等組成,是一種很好、節能、快捷的選粉裝置。

磨輥是對物料進行碾壓粉磨的主要部件。它被裝在磨機的彎臂上,在外力的作用下,緊壓在磨盤的物料上,在磨盤的帶動下,磨輥隨之轉動,從而使物料被碾壓而粉碎。

磨盤固定在減速機的輸出軸上,磨盤上部為料床,料床上有環形槽,物料就是在環形槽內被磨輥碾碎的。

加壓裝置是提供磨輥碾磨壓力的部件,它由高壓油站、液壓缸拉桿、蓄能器等組成,能向磨輥施加足夠的壓力使物料粉碎。

減速機是傳遞動力的主要部件,磨盤的轉速就是減速機輸出軸的轉速。

立式輥磨機工藝流程:

立磨根據增濕塔和除塵器的位置,有兩種不同的布置方案,即三風機系統和雙風機系統。采用旋風收塵器進行產品收集。這種布置方式可降低系統的工作負壓和通過收塵器的氣體量。可用電收塵器也可使用袋收塵器作為更終除塵設備;采用的收塵裝置可以是電收塵器或袋收塵器,出磨氣體直接進入收塵器,該系統減少了設備臺數,簡化了系統配置。

立式輥磨機性能特點:

1、運行成本低:

(1)磨粉效率高,立式磨采用磨輥與料床碾壓磨碎物料、能耗低、磨粉系統的電耗比球磨系統降低40-50%,而隨原料的濕度增加,節電效果更為顯著。

(2)金屬損耗小,襯板和磨輥用特殊材質,壽命長,減少了運行成本,利用率高;

(3)配有外部循環裝置,能進一步降低電力消耗;

(4)入磨物料粒度大,可達磨輥直徑的5%左右,一般為40~100毫米,因此大中型立磨可省掉二級粉碎。

2、建設費用低:

(1)立磨工藝流程簡單,和球磨系統相比占地面積可減少約50%,建設費用減少約70%,建筑面積小,占用空間少。

(2)立磨集破碎、干燥、粉磨、分級輸送于一體,系統簡單,布局緊湊。可露天布置,使得建設費用低廉。

3、運轉容易可靠:

(1)配有自動控制裝置,可實現遠程控制,操作簡單容易。

(2)由于有防止輥套和磨盤襯板質檢直接接觸的裝置,避免出現破碎性劇烈震動。

4、烘干能力強,立式磨采用氣體輸送物料,在碾磨水分較大的物料時可控制進風溫度,使產品達到更終水份,在立磨內可烘干水分高達12~15%的物料,即使是烘干球磨,也只能烘干水份為3~4%的物料。

5、產品質量穩定,顆粒級配均勻。物料在磨內停留時間短,易于對產品粒度及化學成分的檢測和控制,產品質量穩定。

6、維修方便,通過檢修油缸、翻轉動臂、輥套、襯板在很短時間就能更換。

7、環保、節能;振動小,噪音低,揚塵少,操作環境清潔,適應環保要求。

參數表一:LM系列立式煤磨規格、技術參數表(水泥行業)

注:原煤哈氏可磨數≥55

注:黎明重工科技保留更改產品設計與規格的權利,屆時恕不另行通知。

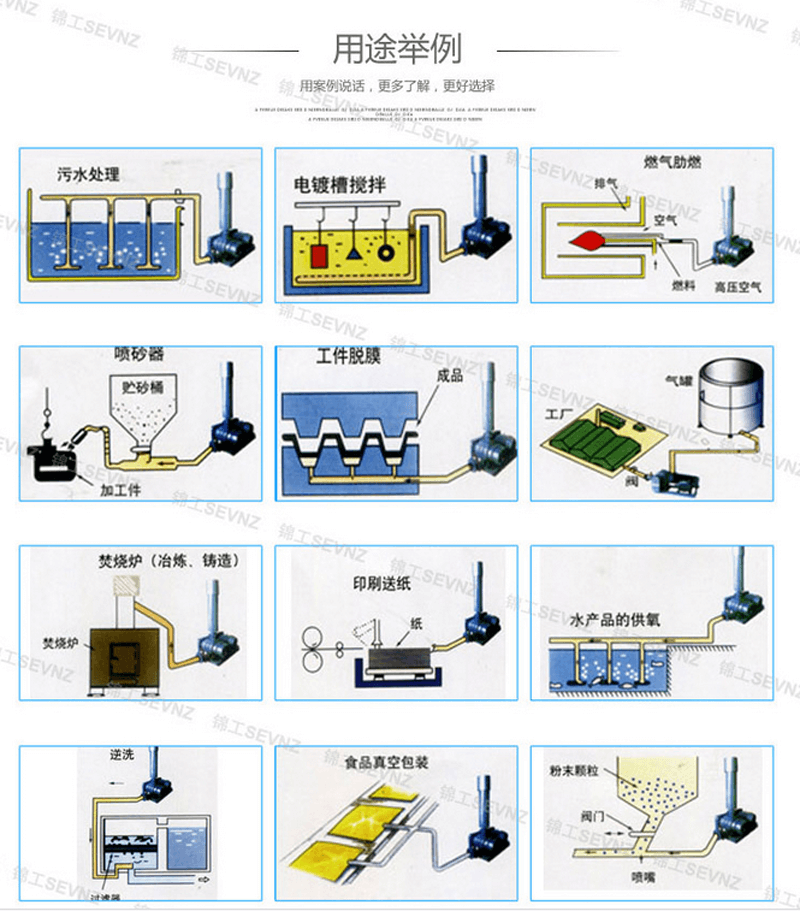

山東錦工有限公司

地址:山東省章丘市經濟開發區

電話:0531-83825699

傳真:0531-83211205

24小時銷售服務電話:15066131928